Seit dem im Jahre 1955 das Problem der Abkehr vom Mehlsack und der Einführung des Mehltanks für Transport und Lagerung auf dem Internationalen Brotkongreß in Hamburg erstmals in Deutschland vor einem größeren Forum von Fachleuten angesprochen worden ist, haben sich die interessierten Kreise, Mühlen, Mehlhandel und Backbetriebe, immer wieder mit diesen Fragen befaßt. Auf den Fachtagungen der „Arbeitsgemeinschaft Getreideforschung“, Detmold, ist in den vergangenen 10 Jahren zäher und kostspieliger Entwicklungsarbeit der Maschinenindustrie über dem derzeitigen Stand der Technik durch Experten wiederholt berichtet worden, in den Fachzeitschriften von Müllerei und Bäckerei erschienen dazu viele und wertvolle Beiträge und in den interessierten Kreisen wurden unzählige Diskussionen geführt.

Die Entwicklung zur Überwindung des Mehlsacks ist denn auch in diesen 10 Jahren sehr erheblich vorangekommen. In der Kette der interessierten Betriebe handelte zuerst die Müllerei, um den Fabrikationsablauf zu rationalisieren und nutze den gebotenen Möglichkeiten, Kosteneinsparungen da vorzunehmen, wo dies überhaupt nur noch möglich war, nämlich im Mehlmagazin. Die vorhandenen Mehlmischereien wurden ausgebaut, Mehlsilos wurden angegliedert.

Der zweite Schritt zum Einsatz des Mehltankwagens konnte zunächst auf breiter Basis nicht gemacht werden, da es an entsprechenden Lagerungsmöglichkeiten beim Abnehmer mangelte. Als nächste Gruppe war es die Brotindustrie, die in der Lage war, die in den Mühlen gesammelten Erfahrungen zu übernehmen und Mehlsilos, sei es in Eisenbeton oder in Stahlzellen, mit pneumatischer Förderung zu erstellen. Der Umstellungsprozess ist hier seit einigen Jahren in vollem Gange, und der eine oder andere Lieferant setzt Mehltankfahrzeuge von 10 bis 25 t Ladegewicht zur Bedienung dieser Abnehmergruppe ein. Die große Anzahl der mittleren und kleineren Backbetriebe jedoch konnte aus dieser Entwicklung bislang keinen Nutzen ziehen.

Es ist das unbestrittene Verdienst von Präsident K. F. Lang, Hannover, bei allen fachlichen Diskussionen, besonders auch auf den internationalen Bäckerei-Fachausstellungen und den jährlichen Tagungen für Bäckerei-Technologie in Detmold, immer wieder auf die Entwicklung technisch brauchbarer günstiger Lösungen nicht nur auf dem Gebiet der Bäckerei-Maschinentechnik, sondern auch auf dem der Mehl-Annahme und Lagerung in handwerklichen Betrieben hingewiesen zu haben.

Eine ganz ausgezeichnete und umfassende Darstellung des Mehltankproblems mit seinen verschiedenen Lösungsmöglichkeiten für und seinen vorteilhaften Auswirkungen auf alle Betriebsgrößen gab Dr. Held, Nürnberg, auf der Tagung für Bäckerei-Technologie im Oktober 1964 in Detmold. Auch hier wurde über den Stand der Technik, über vorhandene Möglichkeiten für große und größte Betriebe berichtet, aber auch bereits angedeutet, daß an Entwicklungen von Klein-Siloanlagen für handwerkliche Bäckereibetriebe gearbeitet wird.

Auf einer Detmolder Tagung des Jahres 1961 berichteten Altrogge und Wäschle über den Stand der Technik in unserem Nachbarland Frankreich mit seiner Müllerei und Bäckerei uns so ähnlichen Struktur. Diese Studienreise nach Frankreich war deshalb besonders interessant, da festzustellen war, daß auf dem Weg vom schweren Jutesack zum Silofahrzeug des Mehllieferanten und Silobehälter des Mehl verarbeitenden Betriebes der Papiersack nahezu übersprungen worden war und da selbst Einmann-Betriebe besichtigt werden konnten, die technische Möglichkeiten hatten, im Kleintank (Container) ankommendes Mehl in Mehlkammern zu übernehmen.

Über eine recht interessante deutsche Lösung, die nach langjähriger Entwicklungsarbeit eines Teams von Experten aus Kunststoff- und Maschinenindustrie, Müllerei und Bäckerei technisch ausgereift ist, soll nachstehend berichtet werden.

I. Der Mehlsilo im Backbetrieb

1. Stehende Mischmaschinen. Überlegung zur Rationalisierung der Mehllagerung und zur Erleichterung der Beschüttung der Knetmaschine auch in handwerklichen Betrieben führten schon vor etwa 50 Jahren zu den ersten Lösungen durch Auswechslung der vom Mehlboden beschickten und über den Knetmaschinen vorhandenen Ausschütt-Trichter aus Holz oder Blech mit allen ihren Unzulänglichkeiten durch die aus der Mühle bekannte stehende Mischmaschine. Diese wurde nun entweder weiter vom Mehlboden oder, in moderner Ausführung, vom Erdgeschoß aus über Elevatorförderung gefüllt.

Etwa noch vorhandene technische Lösungen dieser Art können heute, ohne große Änderungen, sofort für die Beschickung des Mehltankwagens nutzbar gemacht werden. In diesem Fall wird in die Maschinen oben ein Zuflußrohr aus Stahl eingeführt, das die Verbindung bis zu dem Punkt an der Außenwand des Hauses herstellt, an dem der flexible Schlauch des Tankfahrzeugs anschließen kann.

cZur Abführung des „Transportmittels“ Luft ist auf dem oberen Deckel der Maschine ein Filtersack aufzusetzen. Diese Lösung hat zudem noch den Vorzug, daß in die Maschine, wie bisher, Mehle verschiedener Typen oder Qualitäten gebracht werden können, um sie zu mischen.

Die bekannten technischen Nachteile der stehenden Mischmaschine sind dadurch nicht behoben, aber die Handarbeit der Beschüttung mit allen in ihrem Gefolge auftretenden Unzulänglichkeiten (Arbeitslohn für Mehlverkarren und Sackentleerung, Brutto- für Nettogewicht, Haftmehl im ausgeschütteten Sack, alles sowohl für Jute- als auch für Papiersäcke zutreffend) sind überwunden.

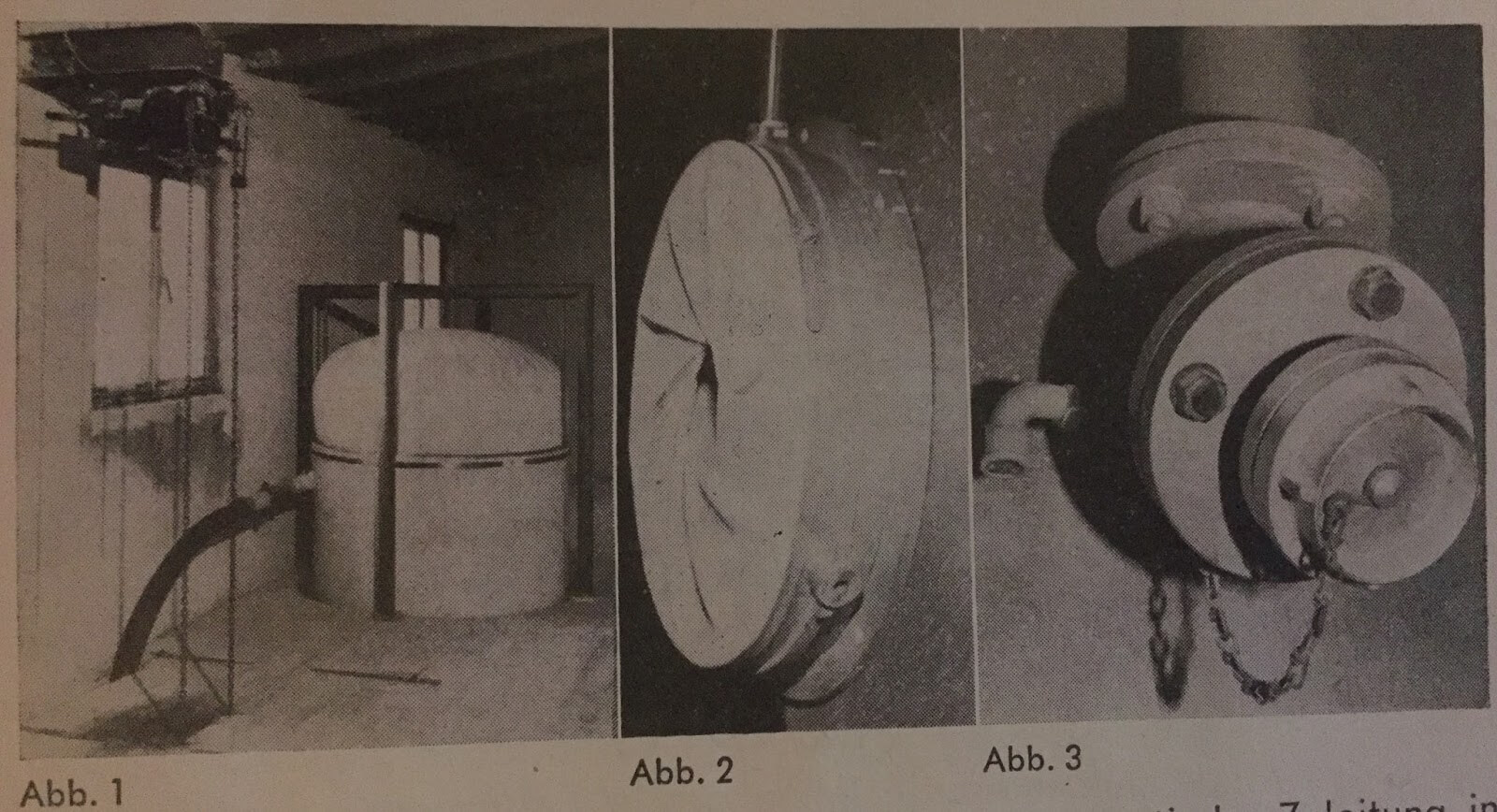

2. SILO-FLEX 1500. Dieser 1500 kg Mehl fassende, hängend angeordnete Lagerbehälter (Abb. 1) ist hergestellt aus einem Spezial-Gewebe mit Belag aus elektrisch leitfähigem elastomerem, also antistatischem Werkstoff. Ein solcher Belag leitet die beim pneumatischen Befüllen durch Reibung entstehende Elektrizität ab und verhindert damit ein „Ankleben“ der feineren Fraktionen des „Gemisches“ Mehl an den Behälterwandungen. Diese bleiben also frei von Rückständen und der Behälter läuft mühelos völlig leer (Vermeidung der Entmischungsgefahr und Schimmelbildung der Rückstände). Durch die besondere Art der Formgebung und das spezifische Dehnungsverhalten der Wandungen des flexiblem Silobehälters erfolgt seine Entleerung kontinuierlich und ohne Brückenbildung.

Soweit es aus räumlichen Gründen notwendig ist, Mehlbehälter in einem über der Backstube befindlichen Raum mit seinem oberen Teil hineinragen zu lassen, ergibt sich in Höhe der Decke des Arbeitsraumes eine Temperaturschichtung mit je nach Witterung ggf. schroffer Übergangszone. Hieraus resultieren die bekannten Auslaufschwierigkeiten durch Konsdensatbildung und sonstigen Unzulänglichkeiten der früher so eingebauten Behälter. Vor allem auch unterschiedliche Mehlbackfähigkeit findet in diesem physikalischen Faktum mühelos eine Erklärung. In Erkennung der besonderen Bedeutung gleichmäßiger Mehltemperierung für die Qualität des Gebäcks und die Notwendigkeit einer Vermeidung von Kondensatbildung an den inneren Wandungen des Behälters ist deshalb eine sinnreiche Umkleidung (auf Abb. 1 nicht eingebaut) vorgesehen, welche die angesprochenen Nachteile vermeidet.

Über dem Behälter ist die beim Füllvorgang sich aufblähende Filterhaube angeordnet. Mehleingangsstutzen und Zuführungsrohr sind sichtbar, ebenso wie das den Behälter-Tragring haltende Stützgestell.

Das in Abb. 1 neben der „heutigen“ Lösung als Ergebnis moderner Rationalisierungstechnik auch die „gestrige“ Lösung der innerbetrieblichen Mehlbeförderung mittels der Aufzugswinde zu sehen ist, ist besonders reizvoll.

Einen neuen Weg zur Dosierung und Durchflußregulierung bietet das im konischen Auslaufstück des Behälters eingebaute Freifluß-Ventil, der Iris-Blende des Fotoapparates ahnlich (Abb. 2). Es gestattet ein leichtes, schnelles Öffnen und Schließen ohne besonderen Kraftaufwand, ein genaues Dosieren, einen dichten Abschluss des Materialstroms und kann sich dabei nie verklemmen.

3. Tankwagenanschluß beim Backbetrieb. Die pneumatische Zuführung in einen oder mehrere nebeneinander stehende Behälter erfolgt über ein einfaches, überall zu verlegendes Stahlrohr von 90 mm ø, das verständlicherweise auf den nächsten Weg laufen sollte. Dabei ist der auf dem Tankfahrzeug montierte Kompressor in alles Fällen so stark ausgelegt, dass ohne Schwierigkeiten auch größere Höhen und Längen überwunden werden können.

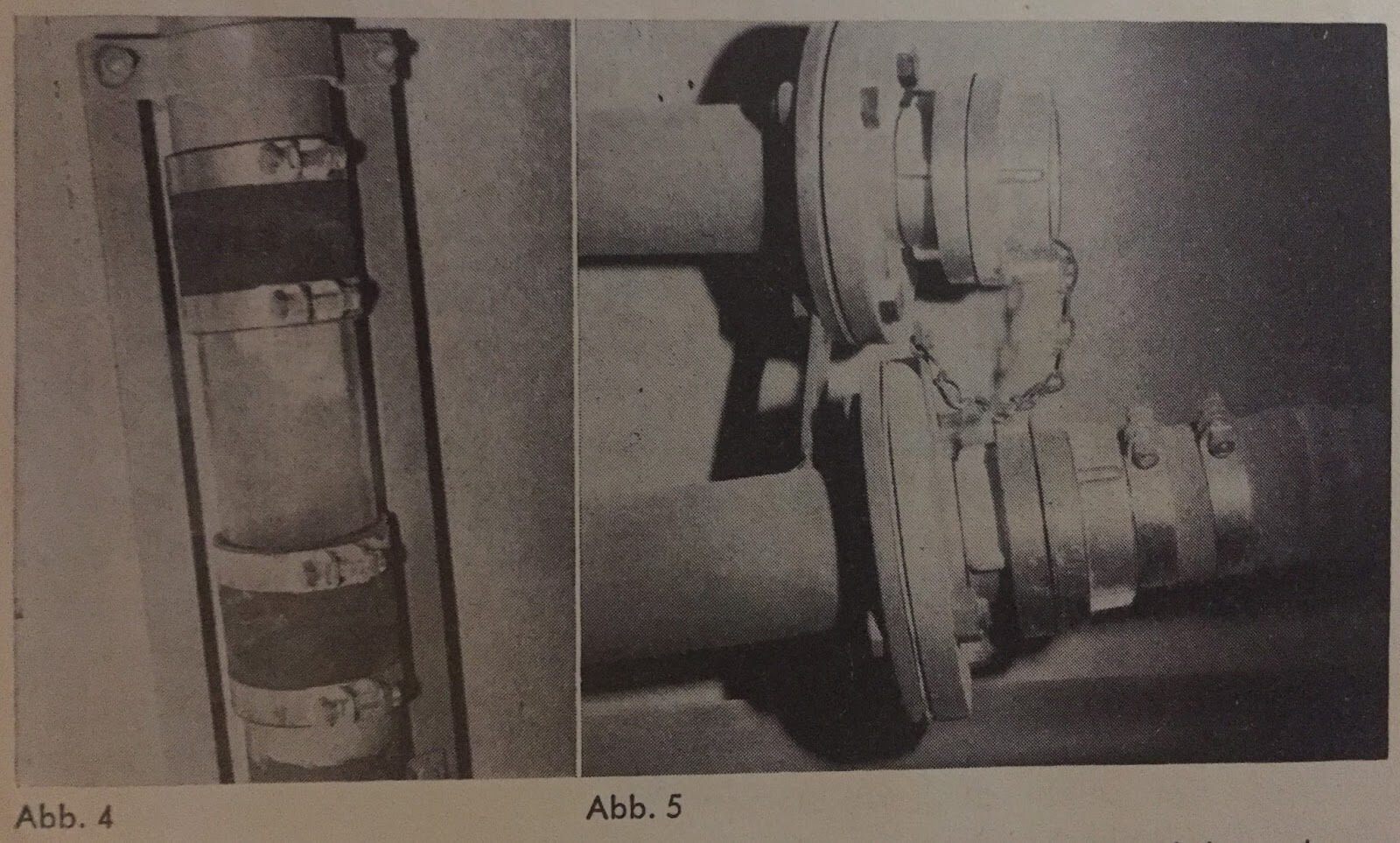

Abb. 3 zeigt ein an der Hauswand angebrachtes Anschlussstück mit B-Kupplung und festem Verschlussdeckel, der falls erforderlich, durch ein Schloss gesichert werden kann. An dieser B-Kupplung wird die Schlauchleitung des Tankfahrzeugs angeschlossen.Dem auf der linken Seite sichtbaren und durch ein besonderes Ventil verschlossenen Rohrbogen kann während des Füllvorgangs jederzeit eine Mehlprobe entnommen werden.

Durch ein zwischengebautes Schauglas (Abb. 4) ist der Füllvorgang zu beobachten. Es sollte an einer Stelle des Betriebes in die Rohrleitung eingebaut werden, von der aus es mühelos zu beobachten ist, um den Füllvorgang bzw. seine Beendigung zu überwachen.

In Abb. 5 ist schließlich noch eine Schlauchweiche sichtbar, deren Einbau es gestattet, vom Eingangsstützen bzw. einem Hauptrohr aus an einem vertikalen Zentralrohr aus mehrere Behälter zu füllen. Das die ganze Anlage vom Tankfahrzeug ab bis in den SILO-FLEX 1500 hinein, vom Beginn bis zur Beendigung des Füllvorganges, absolut staubfrei arbeitet, ist selbstverständlich.

4. Allgemeine Überlegungen. Die Zahl der erforderlichen Silobehälter ist abhängig von der Zahl der zur Verarbeitung kommenden Mehltypen, dem Mehlverbrauch und dem Rhythmus der Anlieferungen. Für kleine und mittlere gemischte Betriebe werden im allgemeinen zwei Behälter, je einer für die beiden Haupt-Mehltypen, genügen, sofern der Backbetrieb 8- bzw. 14tägig beliefert wird.

Weitere in kleineren Mengen zum Beimischen eingesetzte Mehltypen, können zunächst noch sackweise bezogen werden.

Eine Mehlsiebung im Backbetrieb ist nicht mehr erforderlich, da diese vor der Befüllung des Tankwagens im Lieferbetrieb erfolgt, während das Mehl bei der pneumatischen Befüllung des Lagerbehälters aufgelockert wird. Eine längere Ablagerung zur Reifung des Mehles muss im Verbraucherbetrieb nicht mehr beachtet werden, da auch dieses bereits im Mehlsilo des Lieferanten vorweggenommen wird.

Falls im Backbetrieb vorhanden, kann unter dem Behälter-Auslauf jederzeit eine Portionierungswaage angeordnet werden. Sie ist aber in allen den Fällen nicht erforderlich, wo die gewünschte Teigkonsistenz durch Befühlen festgestellt wird. Die ganze Anlage selbst ist reparaturfrei, da keine drehenden Teile vorhanden sind.

Zur Amortisation der Investitionskosten trägt sehr wesentlich die Auslieferung des Nettogewichtes (Sackware wird „brutto für netto“ geliefert) bei. Im übrigen ist der Preis des SILO-FLEX 1500 sowie der der zu verlegenden Füllleitung außerordentlich günstig. Er hält sich sogar im Rahmen der in der Veröffentlichung von Dr. Held, Nürnberg, für größere Anlagen bis 1000 t Fassungsvermögen genannten 2000 DM-Grenze je 1 Tonne.

Der Vollständigkeit halber soll hier noch darauf hingewiesen werden, das der SILO-FLEX 1500 nicht nur als Lagerbehälter in mittleren und kleineren Betrieben einsatzfähig ist, sondern sich ebenso sehr zur Lagerung und Austragung kleinerer Komponenten in Großbetrieben eignet. Das der flexible Silo in den Mehlsilos der Mühlen als Vorbehälter zur möglichst schnellen Befüllung der Tankwagen ebenfalls eingesetzt wird, ist selbstverständlich.

Aus den Ausführungen ist ersichtlich, dass sich das System dieser neuen Lösung zur Mehlsilierung überall dort in den Bäckereien zur Anwendung als preisgünstige Lagerungsmöglichkeit empfiehlt, wo über den Knetmaschinen entsprechender Raum vorhanden ist. Der Behälter kann selbst da eingesetzt werden, wo sein konischer Auslauf aus Mangel an Raumhöhe bis nahezu auf den Boden der Backstube gesenkt werden muss, falls anschließend eine Überhebung in den Backtrog beispielsweise durch die vertikale Schnecke einer transportablen Siebmaschine erfolgen kann.

Völlig anders liegen die Verhältnisse, wenn die Mehl-Lagerung in Fussbodenhöhe oder gar im Keller erfolgen muss. Hier sind z. Z. moderne Lösungen verhältnismäßig teuer durch die Notwendigkeit des Einsatzes von Druckbehältern sowie Förderung durch Einschaltung eines Drehkolbengebläses mit Abscheider und Schleuse über dem Kneter.

II. Das Tankfahrzeug für die Portionierung kleinerer Mengen

Zum leichteren Verständnis der durch moderne Technik gebotenen Möglichkeiten der Auslieferung von Mehl in loser Form sei es uns gestattet, noch kurz Ausführungen über das Tankfahrzeug selbst zu machen.

1. Entwicklung des Tankfahrzeugs. Die technische Entwicklung drängt zum mit einer Portionierungs-Mehlwaage ausgestatteten Groß-Tankwagen, der letztlich zum Vertriebssystem des Verkaufsfahrers führen kann. Das Ende dieser Entwicklung ist jedoch z. Z. nicht abzusehen.

Um die Abgabe von dosierten Teilmengen zu ermöglichen, sind die Kesselfahrzeuge als Mehrkammersystem-Transporter ausgerüstet. Zu diesem Zweck ist das Fahrzeug in mehrere Kammern unterteilt, die gleiche oder unterschiedliche Volumen aufweisen können. Die Fahrwerksteile entsprechen in ihrer gesamten Konzeption dem heutigen Stand moderner Technik. Auch der in freitragender Konstruktion gehaltene Behälter mit seinen Aufbauten zur Aufnahme der verschiedenen Aggregate ist nach den neuesten Erkenntnissen der Materialverarbeitung ausgelegt.

Der als Druckkessel ausgeführte Beälter ist aus einer wirtschaftlichen Aluminiumlegierung gefertigt und führt seine selbsttragende Bauweise zu einem sehr günstigen Nutzlast-Leergewicht-Verhältnis. Im Innern des Behälters sind kegelstumpfförmige Einbauten dem natürlichen Schüttwinkel des Füllgutes entsprechend vorhanden. Damit neben einer restlosen Entleerung auch eine gute Säuberung der einzelnen Kammern und damit der Einsatz der Kesselfahrzeuge für die verschiedensten Medien möglich ist, wurde konstruktionsseitig größter Wert auf Vermeidung toter Kammereckräume gelegt. Eine sinnreiche Gestaltung des kegelförmigen Behälterauslaufs in Verbindung mit einem speziellen Injektorapparat fördert den natürlichen Fluss des auszutragenden Transportgutes.

Am Fahrzeug befindet sich ein Kompressor, der beim Anhänger über einen Industrie-Benzinmotor verschiedenen Fabrikates, beim Motorwagen von der Kardanwelle aus über ein Zwischenvorgelege angetrieben werden kann. Zur Förderung von Füllgut der Lebensmittelqualität wird vollkommen ölfreie und reine Druckluft eingesetzt, die über eine Überströmbatterie auf den jeweilig erforderlichen Betriebsdruck einstellbar ist. Ferner befindet sich am Kompressoraggregat ein zusätzlicher Luftentnahmeanschluss. Dieser gestattet den Einsatz des Fahrzeugs auch zum innerbetrieblichen Mehltransport, beispielsweise aus einem Lagersilo über eine Waage in den Verladesilo (z.B. SILO-FLEX 1500) oder direkt in die Kammern des Behältertransportfahrzeuges.

Die seit Jahren bei dem Bau von Behälterfahrzeugen gesammelten Erfahrungen sind so sinngemäß in ihren wesentlichen Grundlagen auch bei dem Bau von Fahrzeugen angewandt, die für den staubförmigen Mediumtransport bestimmt sind. Durch eine individuelle Beratung kann für jeden Betrieb ohne Mehraufwendungen an kosten das Fahrzeug geplant und gebaut werden, wie es an Hand bestehender Anlagen oder sonstiger Anforderungen benötigt wird.

Obwohl bei den unterschiedlichen Anforderungen der Charakter eines Spezialfahrzeuges nicht abgestritten werden kann, stehen der Konstruktion ausgereifte Bausteine zur Verfügung. Diese garantieren eine störungsunanfällige Handhabung. Auch unter Berücksichtigung späterer Entwicklungsmöglichkeiten können bei der Auslegung des Fahrzeuges Veränderungen ohne Schwierigkeiten vorgenommen werden. Als Beispiel sei das Auswechseln der Pritsche des Lkw durch den Aufbau eines Silo-Behälters erwähnt. Schnelle Umwechselmöglichkeiten gestatten einen universellen Einsatz des Lastkraftwagens, womit er jeder Anforderung gerecht werden kann.

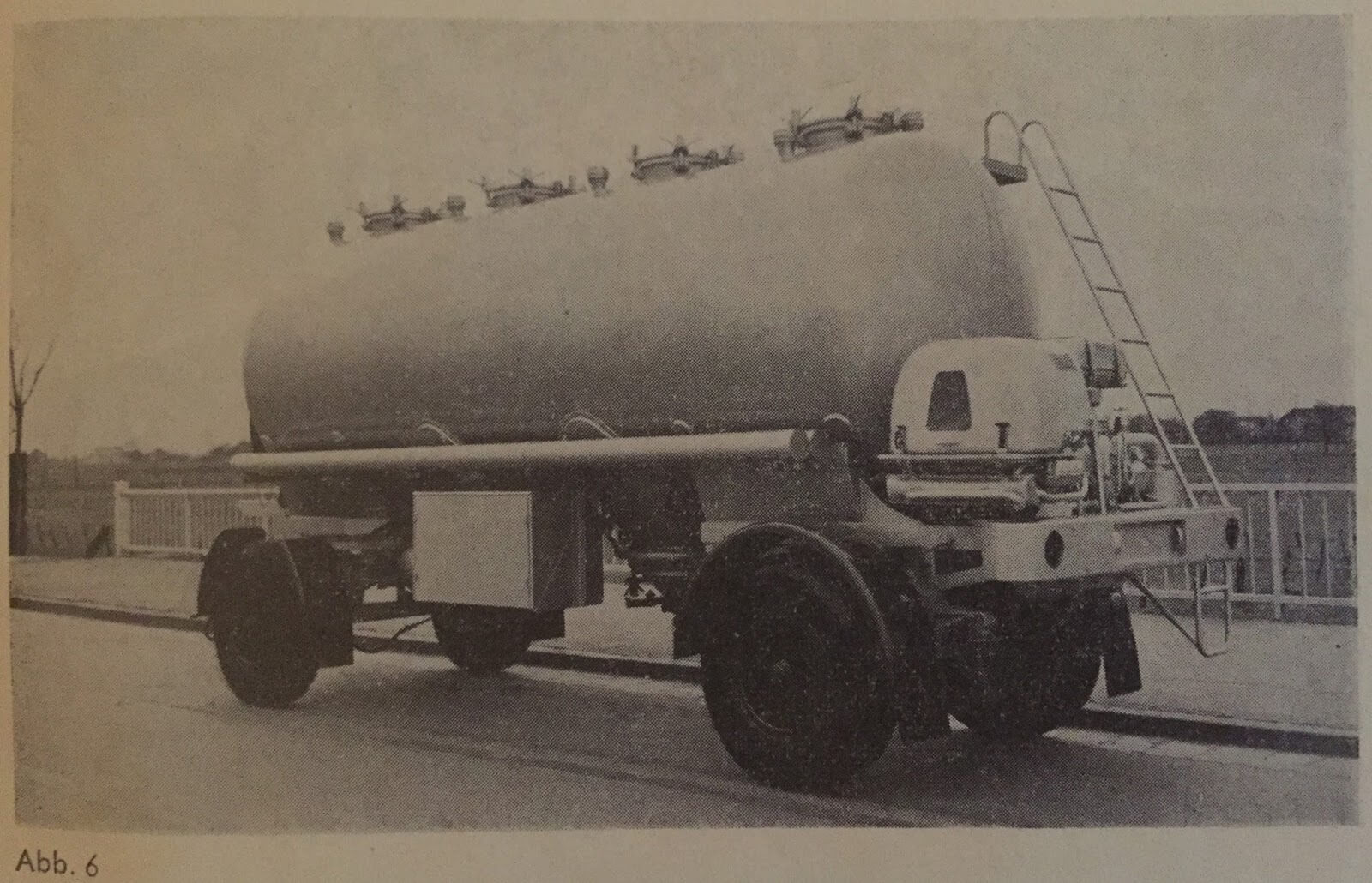

Bei Verwendung eines vorhandenen Motorwagens mit Kastenaufbau und eines hintergehängten Tankanhängers (Abb. 6) lassen sich in der Anlaufzeit die Investitionskosten der Mühlen verhältnismäßig klein halten, während bei Umstellung des gesamten Fuhrparks auf den Sattelaufleger der Einsatz eines größeren Kapitals erforderlich wird. Sind die Fahrzeuge nach der Anlaufzeit erst ständig unterwegs, muss eine stationäre Kompressoranlage für den innerbetrieblichen Transport bzw. zur Befüllung des Fahrzeugstanks in den Mühlen vorhanden sein.

2. Füllung und Verwiegung des Mehles. Die Frage der Verwiegung berührt Lieferanten und Empfänger gleichermaßen. Sie ist eng verbunden mit der Befüllung des Fahrzeugs mit Mehl aus den Lagersilos des Lieferanten. Hierbei treten an sich keinerlei Probleme auf. Das aus dem Mehlsilo nach der bisherigen Methode entnommene Mehl wird einer Durchlaufwaage zugeführt. Ggf. kann zu diesem Zweck die Waage eines vorhandenen Absackaggregates eingesetzt werden, die dann durch Betätigung eines Umschalters sowohl zur Mehlabsackung als auch als Verladewaage einsetzbar ist.

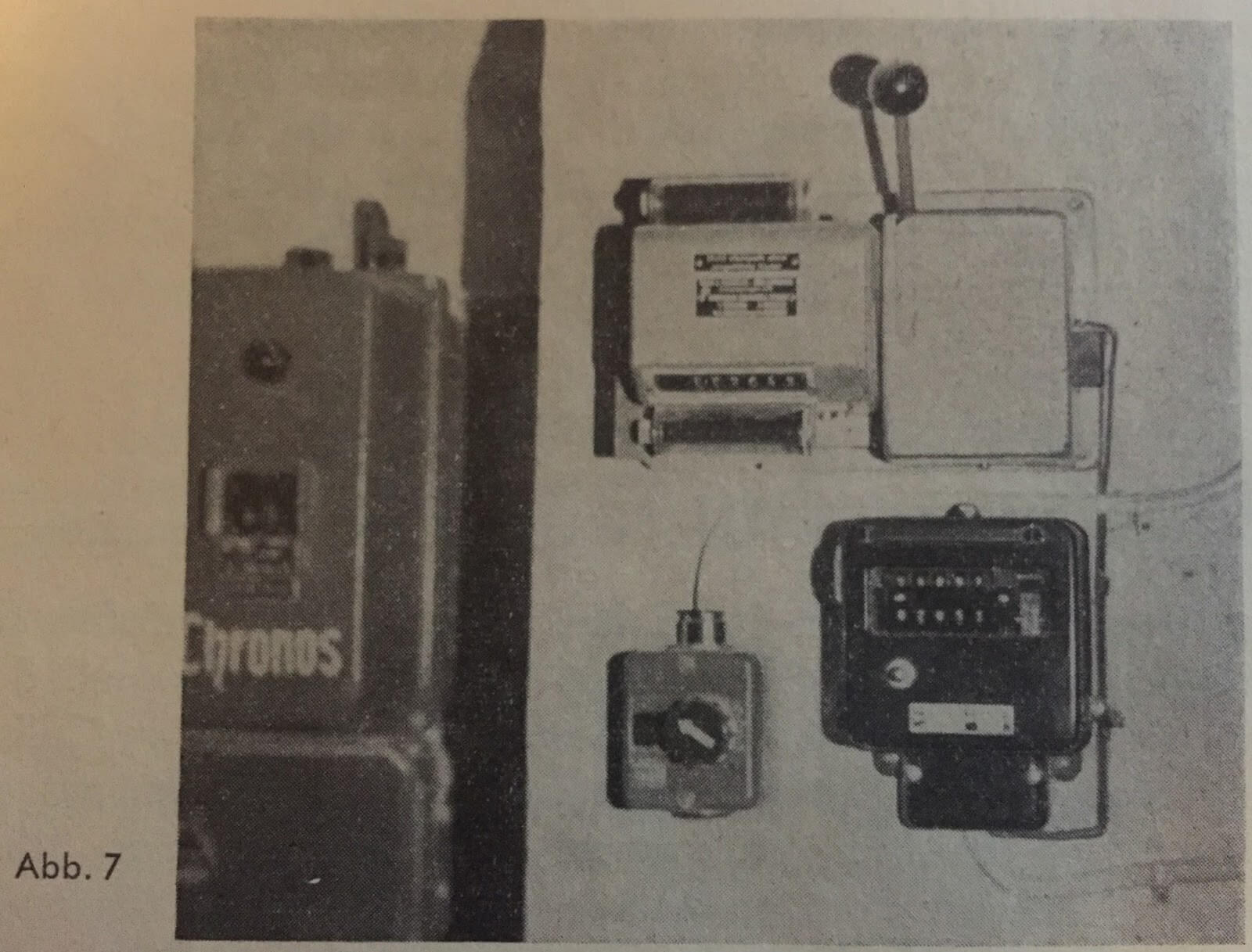

Durch den Anbau eines Abstellzählers, eines Impulskontaktes für den Waagenzähler sowie eines Impulszählers mit Kartendruck (Abb. 7) ist es nicht nur möglich, die Zahl der Kippungen, die in einen unter der Waage angeordneten Vorbehälter mit darunter liegender Durchfluss-Schleuse erfolgen, vorzubestimmen, sondern nach beendetem Wiegevorgang die ganze Maschinerie automatisch anzuhalten. Die Anzahl der Kippungen kann dann nach beendeter Verwiegung auf ein der Rechnung beizugefügendes Wiegeticket übertragen werden.

Diese elektrischen Hilfsgeräte arbeiten sehr sicher. Waage und Gewichte werden ohnehin durch das Eichamt regelmäßig kontrolliert, so dass eine absolut genaue Einwaage, die zudem stichprobenartig durch Brückenwaagenverwiegung überprüft werden kann, gewährleistet ist.

Zusammenfassend ist also festzustellen, dass die Forderung der handwerklichen Backbetriebe, auch ihnen die besonderen Vorteile, die eine Tankwagenbelieferung bietet, bei dem heutigen Stand der Technik jederzeit zu erfüllen ist.

Schreibe einen Kommentar